15:58, 24 Июня 09

Россия

Через тернии к коксу

Инновационная технология “Карбоника” позволяет получать из угля ценный кокс и бесплатный газ. Инновационная технология “Карбоника” позволяет получать из угля ценный кокс и бесплатный газ.

Традиционная технология генерации тепла и электроэнергии при сжигании любого топлива практически исчерпала свой экономический потенциал. Красноярская энергетическая компания “Карбоника-Ф”, благодаря собственной разработанной технологии, получает из низкосортных углей кокс с уникальными свойствами и высокоэнергетичный газ. Причем, почти без выброса продуктов сгорания.

Данная технология реализована в Красноярске в опытно-промышленном масштабе (30 тысяч тонн угля в год). За 5 последние лет отработаны все основные технические и технологические решения, проведены исследования процесса на различных углях и наработаны промышленные и опытные партии продукта, прошедшие испытания на российских и зарубежных предприятиях. Главное - технология позволяет снизить стоимость получаемого сырья до…нуля. И это не шутка.

Идея энерготехнологической переработки угля заключается в том, что уголь не сжигается полностью до золы, как это принято в традиционной энергетике, а сжигается частично, тогда остается не зола, а кокс. Таким образом, появляется еще один существенный фактор управления энерготарифами - дополнительный дорогостоящий продукт - кокс. В настоящее время цены и спрос на него таковы, что позволяют радикально снизить энерготарифы, включив большую часть издержек в стоимость кокса.

В частности, из канско-ачинских бурых углей Красноярского края получается кокс с уникальными свойствами - он низкозольный, содержит мало серы и других вредных веществ, обладает высокой реакционной способностью, а его калорийность (- 7000 ккал/кг) почти вдвое выше, чем исходного угля (3600-3700 ккал/ кг). Это - высококачественное металлургическое топливо. Потенциальный объем рынка РФ - более 20 млн. т/год.

В течение последнего десятилетия компании - "Карбоника-Ф" совместно с "Сибтермо" на практике разработали новую концепцию использования угля. Суть ее в том, что с точки зрения экономической эффективности, целесообразно сжигать только летучие компоненты угля, а коксовый остаток использовать как технологическое топливо, металлургический восстановитель или углеродный сорбент с более высокой стоимостью, чем исходный уголь.

Концепция широкого внедрения

В настоящее время технология "Карбоника" готова для крупномасштабного внедрения и тиражирования. Предприятие на уровне опытной установки уже экономически эффективно и поставляет конкурентоспособную продукцию для нужд промышленности. Тариф на тепловую энергию (побочный продукт технологии "Карбоника") – 150 руб./Гкал – самый низкий в Красноярске, а, возможно, и в России. В США и Германии, например, все созданные в 80-90-е годы промышленные установки по термической переработке угля дотируются государством. В настоящее время технология "Карбоника" готова для крупномасштабного внедрения и тиражирования. Предприятие на уровне опытной установки уже экономически эффективно и поставляет конкурентоспособную продукцию для нужд промышленности. Тариф на тепловую энергию (побочный продукт технологии "Карбоника") – 150 руб./Гкал – самый низкий в Красноярске, а, возможно, и в России. В США и Германии, например, все созданные в 80-90-е годы промышленные установки по термической переработке угля дотируются государством.

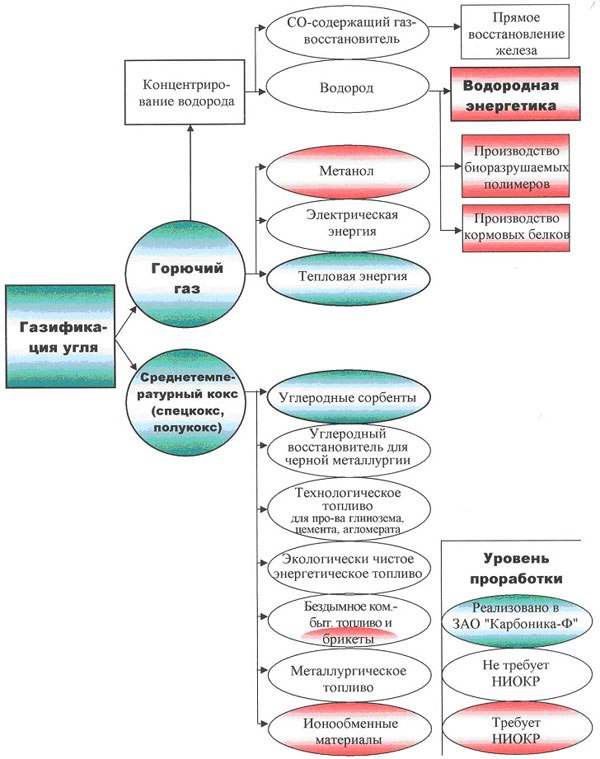

В основу технологии "Карбоника" положен принцип автотермической (без внешнего теплоподвода) неполной газификации угля с использованием открытого авторами разработки в 90-е годы эффекта "обратной тепловой волны" в слое угля. В газификатор подается уголь и воздух, а продуктами являются только среднетемпературный кокс (полукокс) и горючий газ. Побочных продуктов нет.

Важно, что этот технологический процесс позволяет либо перерабатывать уголь в два продукта - буроугольный кокс и горючий газ, либо все в газ.

Горючий газ пригоден как для энергетического использования (сжигание объектами генерации для получения электрической и (или) тепловой энергии), так и в качестве энергоносителя для различных технологических процессов, например, обжига кирпича, или сырья для синтеза различных углеводородов и аммиака.

Один из примеров практического использования газификатора - замещение дизтоплива при сушке зерна. Такая установка была запущена в эксплуатацию в ОАО “Балахтинский хлеб” (в п. Балахта, Красноярского края) и окупила себя за 1 сезон.

Использование подобных газификаторов эффективно при переводе энергетических или технологических установок с дорогих видов топлива - топочного мазута, дизтоплива, сжиженного и природного газа - на газ из угля. Оборудование изготавливается в виде независимого блока газификации угля.

Удельные затраты зависят от индивидуальных условий исполнения блока газификации угля и составляют (включая строительно-монтажные работы) 80-130 USD/кВт установленной мощности по газу. Важно, что простота конструкции газификаторов позволяет изготовить их на любом металлообрабатывающем предприятии.

Перспективные направления использования такого варианта технологии: печи для обжига различных материалов, таких, как известняк, магнезит и т.п.; кирпичные заводы на газовом топливе или мазуте; сушильные агрегаты различного назначения, в т.ч. зерносушилки в сельском хозяйстве; котельные на природном газе или мазуте; дизельные электрогенераторы. Перспективные направления использования такого варианта технологии: печи для обжига различных материалов, таких, как известняк, магнезит и т.п.; кирпичные заводы на газовом топливе или мазуте; сушильные агрегаты различного назначения, в т.ч. зерносушилки в сельском хозяйстве; котельные на природном газе или мазуте; дизельные электрогенераторы.

Известно, что подавляющая часть газовых ТЭЦ и теплофикационных котельных не может быть переведена на прямое сжигание угля, как по экологическим ограничениям, так и по причине невозможности приема угля. Логично, что строительство блоков газификации угля, которые могут быть размещены на удалении от котельных установок, станет эффективным решением, так как удельные вредные выбросы при сжигании генераторного газа на порядок ниже, чем при сжигании угля, и сопоставимы с удельными вредными выбросами котельной установки на природном газе. Для примера - котельная на газе из угля мощностью 9 Гкал/час уже более 8 лет действует почти в центре Красноярска на заводе ЗАО “Карбоника-Ф”. Причем удельные вредные выбросы на этой котельной в 20 раз ниже, чем на обычной угольной и в несколько раз ниже, чем на мазутной.

Секреты технологии

Еще один вариант энерготехнологии основан на использовании типовых энергетических котлов, когда модернизируется только топочная часть котла. В этом случае, топка модифицируется в реактор-пиролизер с кипящим слоем угля. Выделяющиеся при пиролизе летучие вещества, а также мелкодисперсный унос угля частично сгорают в кипящем слое и окончательно дожигаются в надслоевом пространстве котла. Модернизированный котел производит тепловую энергию в объеме номинальной мощности, а также второй продукт - буроугольный кокс. По сути, можно сказать, что котел с кипящим слоем переводится в режим работы с максимальным недожогом. Однако этот “недожог” представляет собой высокореакционный среднетемпературный кокс с калорийностью 6500-7000 ккал/кг, который используется в качестве технологического топлива в различных отраслях промышленности - в металлургии, при обжиге цемента, глинозема, при производстве бездымных брикетов. В таком исполнении котел не имеет золошлаковых отходов.

Энергетический баланс производства выглядит следующим образом: около 50% калорийности исходного угля в виде горючего газа и угольной пыли используется для производства тепловой энергии, остальная часть переходит в теплоту сгорания кокса. Таким образом, при переработке канско-ачинских бурых углей для получения одной тонны полукокса используется тепловой эквивалент около 2-х тонн угля и еще столько же - для производства энергетической продукции (горячей воды или пара).

Котел КВТС-20 мощностью 23 МВт, производящий до 30 тыс. тонн буро-угольного полукокса в год, введен в эксплуатацию на разрезе “Березовский” в Красноярском крае в 2007 году. Заказчиком выступила угольная компания “СУЭК”.

Экономический парадокс

Главный экономический эффект обеих энерготехнологических установок в том, что продажа кокса покрывает 100% эксплуатационных затрат, включая уголь. Это позволяет радикально снизить энерготарифы, чего не позволяет сделать ни одна традиционная энергетическая технология. ЗАО “Карбоника-Ф” рентабельно работает более 8 лет, подавая горячую воду в городскую теплосеть бесплатно. Ведь продажа буроугольного кокса перекрывает все издержки, включая генерацию тепловой энергии. То есть цена кокса значительно перекрывает эксплуатационные затраты, и тепло имеет “условно нулевую себестоимость”.

Понятно, что энерготехнология не претендует на повсеместное замещение традиционных технологий в энергетике. Она имеет сферу применения, ограниченную использованием малозольных углей, что обусловлено требованиями к производимому металлургическому коксу. Именно поэтому в технологии используются бурые канско-ачинские угли.

При использовании высокозольных углей целесообразна полная газификация органической массы угля с последующим использованием газа в энергетических или технологических установках. Этот вариант технологии экономически эффективен, если есть экологические или технологические ограничения для прямого сжигания угля. Тем не менее, внедрение энерготехнологий во многих регионах обеспечит радикальный прорыв в области энергетики малой и средней мощности, в коммунальном теплоснабжении и переводе топливоемких производств с дорогого углеводородного топлива на газ из угля.

можно выделить три потенциальных сферы применения газа из угля:

1. Использование основных компонентов (СО+Н2) как сырья для различных процессов химического синтеза, уже освоенных промышленностью. Здесь, прежде всего, следует выделить производство метанола и диметилового эфира, как альтернативы моторным топливам из нефти. Перспективен и синтез аммиака для производства минеральных удобрений, сырьем для которого в настоящее время является природный газ. Кстати, до начала “эры дешевого природного газа” (1960-е годы) основным сырьем для синтеза аммиака был именно газ из угля. Газификаторы, вывезенные еще по репарации из Германии, использовались при производстве газа для синтеза аммиака в ПО “Ангарскнефтеогрсинтез” до конца 1980-х годов.

2. Выделение водорода (его содержание в газе из различных углей составляет 15-25%). Водород - универсальный продукт, потребление которого радикально возрастет уже в ближайшем будущем, сфера его применения обширна: от топлива для водородной энергетики до питательного субстрата для бактерий при производстве синтетических кормов для животноводства и биоразрушаемых полимеров, которые должны прийти на смену традиционному полиэтилену и полипропилену. Промышленное внедрение данных технологий сдерживается высокой ценой водорода.

3.Использование газа как восстановителя в металлургических процессах прямого восстановления железа и других металлов. Перечисленные выше сферы приложения угольного газа известны достаточно давно. Однако до настоящего времени их масштабное внедрение сдерживается экономическими показателями, так как во многих случаях угольный газ не выдерживает конкуренции с природным газом и нефтью. Здесь данная энерготехнология совершает своеобразный экономический прорыв. Схема с производством сравнительно дорогого кокса позволяет предельно снизить (в ряде случаев до нуля!) издержки, относимые на производство газа. При таком ценообразовании угольный газ оказывается вне конкуренции.

Все вышеназванные технологии защищены российскими и международными патентами.

Андрей Григорьев, Красноярск

О трудностях внедрения энерготехнологической переработки угля и нюансах производства читайте интервью с Алексеем Морозовым, директором красноярского филиала ЗАО “Карбоника-Ф” в разделе «Гость на Главной» Energyland.info 29 июня.

Читайте также:

Тэги: СУЭК

16:26, 25 Февраля 26

«Газпром нефть» расширяет кластер геологоразведки на юге ЯНАО

дальше..

|

|

15:15, 25 Февраля 26

Белоярская АЭС остановила энергоблок №3 с реактором БН-600 на плановый ремонт с модернизацией

дальше..

|

|

14:28, 25 Февраля 26

Акция «Мы вместе» в Губкинском университете объединила студентов семи стран мира

дальше..

|

|

14:25, 25 Февраля 26

«Россети Московский регион» рассказали малому и среднему бизнесу, как быстро подключиться к электросетям компании

дальше..

|

|

14:21, 25 Февраля 26

«РусГидро» перечислило держателям облигаций 214,5 млн рублей купонного дохода

дальше..

|

|

14:05, 25 Февраля 26

В реестр российского ПО включен разработанный «Атомэнергопромсбытом» программный комплекс

дальше..

|

|

14:01, 25 Февраля 26

МИФИ освоил производство медицинских наночастиц

дальше..

|

|

13:59, 25 Февраля 26

Ростехнадзор проверил углеобогатительные фабрики в ЛНР

дальше..

|

|

13:54, 25 Февраля 26

В Олимпийском парке Сочи стартовали XIV Зимние спортивные игры «Роснефти»

дальше..

|

|

13:52, 25 Февраля 26

«Транснефть – Верхняя Волга» модернизировала систему электроснабжения НПС в Ивановской области

дальше..

|

|

12:19, 25 Февраля 26

«Сетевая компания» строит цифровую подстанцию 110 кВ «Пестрецы» в Татарстане

дальше..

|

|

12:15, 25 Февраля 26

Ростех займется развитием высокотехнологичных проектов в Бурятии

дальше..

|

|

12:12, 25 Февраля 26

«МОЭК» предлагает клиентам получать электронные квитанции вместо бумажных платежек

дальше..

|

|

12:05, 25 Февраля 26

«ГАЗЭКС» организовал масленичные гуляния в Каменске-Уральском

дальше..

|

|

11:22, 25 Февраля 26

Курганмашзавод поставил вездеход ТМ-140 для разведки полезных ископаемых в Якутии

дальше..

|

|

09:53, 25 Февраля 26

В Казахстане утвержден график поставки дизтоплива для весенних полевых работ

дальше..

|

|

09:49, 25 Февраля 26

Призовой фонд премии «Вызов» вырос до 65 млн рублей

дальше..

|

|

09:45, 25 Февраля 26

«Газпромнефть-СМ» развивает подготовку квалифицированных рабочих кадров

дальше..

|

|

09:19, 25 Февраля 26

На спартакиаде атомщиков в Полярных Зорях разыграно более 160 медалей в пяти дисциплинах

дальше..

|

|

09:13, 25 Февраля 26

Казахстан и Франция переходят к активной фазе реализации проекта ВЭС мощностью 1 ГВт

дальше..

|

|

09:09, 25 Февраля 26

На гидротехнических сооружениях Смоленской АЭС прошли совместные с МЧС учения

дальше..

|

|

08:52, 25 Февраля 26

КазМунайГаз взаимодействует с 35 вузами Казахстана по образовательным и исследовательским направлениям

дальше..

|

|

08:02, 25 Февраля 26

ДЭК выделила на адресную поддержку благотворительных проектов 31,6 млн рублей с 2020 года

дальше..

|

|

07:25, 25 Февраля 26

«Россети Ленэнерго» в 2025 году подключили к электросетям более 3 тысяч объектов малого и среднего бизнеса

дальше..

|

|

07:18, 25 Февраля 26

«Красный котельщик» интегрировал в заводскую производственную цепочку новый кромкофрезерный станок

дальше..

|

|

07:15, 25 Февраля 26

При поддержке ЕВРАЗа в Качканаре открылся «Молодежный хаб»

дальше..

|

|

07:13, 25 Февраля 26

«Интeр РАО» представило Минэнерго России электронную торговую площадку для купли-продажи электроэнергии

дальше..

|

|

07:06, 25 Февраля 26

Восточная горнорудная компания модернизирует систему пылеподавления в Шахтерске

дальше..

|

|

06:58, 25 Февраля 26

«Кировэнерго» увеличило в 5 раз мощность электроснабжения детского сада в Кирово-Чепецком районе

дальше..

|

|

06:35, 25 Февраля 26

Северская ТЭЦ «Росатома» заменила шиносоединительные выключатели

дальше..

|

|

06:33, 25 Февраля 26

«Газпром газораспределение Иваново» подключил к сетевому газу Центр культурного развития в городе Тейково

дальше..

|

|

06:23, 25 Февраля 26

«Россети Новосибирск» приобрели электротехническую лабораторию для диагностики кабельных ЛЭП

дальше..

|

|

06:17, 25 Февраля 26

«Петербургтеплоэнерго» в 2025 году обновило 36 котельных в Санкт-Петербурге, Ленинградской области и Карелии

дальше..

|

|

06:08, 25 Февраля 26

Аргаяшская ТЭЦ вывела в капремонт турбоагрегат №2

дальше..

|

|

05:41, 25 Февраля 26

В «Росатоме» наградили авторов лучших социальных и волонтерских проектов

дальше..

|

|

05:35, 25 Февраля 26

Спортивный клуб в станице Днепровская Краснодарского края переведен на газовое отопление

дальше..

|

|

05:18, 25 Февраля 26

НИЯУ МИФИ подписал меморандумы о сотрудничестве с двумя казахстанскими организациями

дальше..

|

|

05:11, 25 Февраля 26

Новосибирские ТЭЦ увеличили выработку электричества на 9%

дальше..

|

|

05:09, 25 Февраля 26

Специалисты Сахалинэнерго применяют инструменты бережливого производства

дальше..

|

|

05:03, 25 Февраля 26

Египетский рынок электромобилей демонстрирует впечатляющий рост

дальше..

|

|

04:58, 25 Февраля 26

«Росатом» получил 10 наград Международной премии Best experience marketing awards

дальше..

|

|

04:56, 25 Февраля 26

В Ульяновской области газифицирован фельдшерско-акушерский пункт в селе Шаховское

дальше..

|

|

04:51, 25 Февраля 26

Модернизированный энергоблок Томь-Усинской ГРЭС подтвердил мощность в ходе испытаний

дальше..

|

|

04:48, 25 Февраля 26

Колымская и Усть-Среднеканская ГЭС увеличили выработку электроэнергии в 2025 году на 3%

дальше..

|

|

04:46, 25 Февраля 26

Цифровая технология позволяет увеличить перетоки на наиболее загруженных участках сети в энергосистеме Кузбасса

дальше..

|

|

04:41, 25 Февраля 26

В европейской части РФ и на Урале доля ТЭС в структуре выработки электроэнергии превышает 71%

дальше..

|

|

04:38, 25 Февраля 26

Разработки «Газпрома» и отечественных предприятий укрепляют технологический суверенитет России

дальше..

|

|

04:04, 25 Февраля 26

«Росатом» представил в мастерской управления «Сенеж» опыт реализации международных культурных проектов

дальше..

|

|

04:00, 25 Февраля 26

РусГидро выплатило 378 млн рублей купонного дохода по биржевым облигациям

дальше..

|

|

03:55, 25 Февраля 26

ЦНИИТМАШ создал новую сталь для «быстрых» реакторов нового поколения

дальше..

|

|

03:53, 25 Февраля 26

«Газпром» 21 год подряд обеспечивает восполнение запасов газа выше объема его добычи

дальше..

|

|

|

|

|

|

Инновационная технология “Карбоника” позволяет получать из угля ценный кокс и бесплатный газ.

Инновационная технология “Карбоника” позволяет получать из угля ценный кокс и бесплатный газ.

«Росатом» получил 10 наград Международной премии Best experience marketing awards

«Росатом» получил 10 наград Международной премии Best experience marketing awards