Аналитика - Нефть и Газ

Протектор на защите металлоконструкций

15.02.10 09:15

Преимущества протекторной защиты трубопроводов и резервуаров: простота монтажа, эффективность, рентабельность, независимость от источника тока, возможность локальной установки. В итоге полезная металлоконструкция служит долго, а коррозия разрушает недорогой возобновляемый протектор. Преимущества протекторной защиты трубопроводов и резервуаров: простота монтажа, эффективность, рентабельность, независимость от источника тока, возможность локальной установки. В итоге полезная металлоконструкция служит долго, а коррозия разрушает недорогой возобновляемый протектор.

Можно ли обезвредить коррозию?

Причина почвенной коррозии подземных металлоконструкций – перетекание электронов с металла в грунт. Этому можно воспрепятствовать созданием постоянного тока между внешним анодом (протектором), сделанным из более электроотрицательного элемента по сравнению с катодом (трубопроводом или резервуаром). Хотя суммарные потери металла при этом увеличиваются, металлоконструкция остается целой, и даже имеющиеся на ней локальные коррозионные дефекты перестают развиваться.

При эксплуатации объектов, защищенных только антикоррозионными покрытиями, сквозные повреждения металла возникают уже через 5-8 лет (при наличии блуждающих токов – через 2-3 года). Установка протекторов позволяет значительно увеличить этот срок и снизить эксплуатационные затраты на защиту от коррозии трубопроводов и резервуаров.

«Этот вид защиты используют для сравнительно небольших конструкций (морские танкеры, стационарные и погружные платформы, причалы и пирсы в портах, газо- и нефтепроводы, нефтехранилища типа РВС-100000, -500000, -1000000 вряд ли можно назвать «небольшими», - прим. EnergyLand.info) или дополнительно покрытых изоляцией металлообъектов (например, трубопроводы) с низким потреблением тока, - полагает Валентин Григорьев, профессор, доктор химических наук, заведующий кафедрой электрохимии химического факультета Ростовского госуниверситета. - Указанная защита эффективна. С помощью одного магниевого анода защищают до 8 км трубопровода с покрытием, без него - всего 30 м. Протекторная защита широко распространена - например, в США на производство протекторов ежегодно расходуется около 11,5 тыс. т алюминия».

Магниевые протекторы (неупакованные) ПМ5У, -10У и -20У (фото ЗАО «ППМТС Пермснабсбыт») Магниевые протекторы (неупакованные) ПМ5У, -10У и -20У (фото ЗАО «ППМТС Пермснабсбыт»)

Особенно показан данный метод:

– на опасных участках трубопроводов, где невыгодно или невозможно построить станции катодной защиты – СКЗ (подземные переходы, поймы рек, экологически неустойчивые зоны, территории промпредприятий), а также в зонах воздействия блуждающих токов;

– на трубопроводах в комплексе с СКЗ для обеспечения защитного потенциала на участке между СКЗ;

– на магистральных трубопроводах вдали от источников электроэнергии;

– на резервуарах для агрессивных жидкостей – нефти и нефтепродуктов, подтоварной воды и т.п. (при химическом распаде нефтяных эмульсий выделяется минерализованная вода), вызывающих интенсивную коррозию днища и нижних поясов;

– на стальных конструкциях, смонтированных в грунтах высокой коррозийной активности по ГОСТ 9.60289, ГОСТ Р 5116498 (защитного покрытия при этом недостаточно);

- на морских сооружениях, судах, танкерах и т.д.

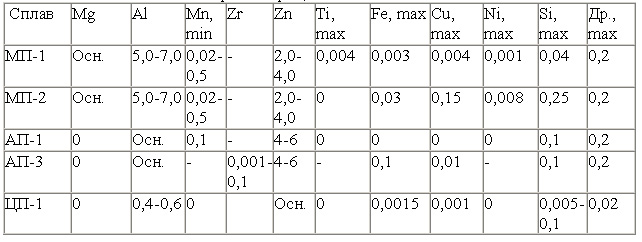

Материал и конструкция протектора

Наиболее широко для производства протекторов во всем мире используются сплавы на основе трех металлов – цинка, магния, значительно реже алюминия. В России традиционно для массового выпуска протекторов применяются сплавы на основе магния марки МП1 и МП2 по ГОСТ 2625184. Разработаны и применяются много марок магниевых, цинковых и алюминиевых сплавов. При производстве некоторых специальных протекторов используются также ниобий, серебро, золото, платина и др. металлы.

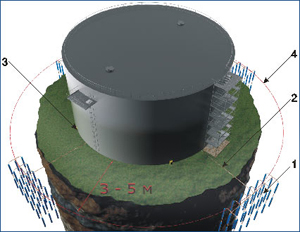

Схема защиты резервуара: 1 – протекторная группа, 2 – провод (катанка), 3 – контрольные точки измерения потенциала, 4 – контур, на котором размещаются протекторные группы (рис. ООО УК «ШешмаОйл») Схема защиты резервуара: 1 – протекторная группа, 2 – провод (катанка), 3 – контрольные точки измерения потенциала, 4 – контур, на котором размещаются протекторные группы (рис. ООО УК «ШешмаОйл»)

«Для защиты подземных металлоконструкций, главным образом трубопроводов, используются магниевые протекторы, так как только сплавы магния способны в этих условиях вывести подверженный опасности коррозии металл на должный уровень защитного потенциала, - уверен Александр Редекоп, ген. директор ЗАО «ППМТС Пермснабсбыт» (Пермь). - Традиционно на большинстве предприятий, эксплуатирующих трубопроводный транспорт магниевыми протекторами, защищают металлические кожухи в местах переходов под а/дорогами, ж/д путями, реками. Часто используются протекторы и для защиты собственно продуктопроводов. Наиболее показателен здесь опыт ОАО «Татнефть», который свидетельствует то, что эксплуатация магниевых протекторов в земле может составлять 10-15 лет. 45-50% всех трубопроводов «Татнефти» защищены именно протекторами. Более того, все новые трубопроводы с двусторонним полиэтиленовым покрытием предохраняются от неблагоприятных воздействий только магниевыми протекторами. Они широко используются и для защиты резервуаров в месте их контакта с грунтом».

Магниевые протекторы имеют различные типоразмеры: конфигурацию от прямоугольной с различными сечениями до круглой, размеры от нескольких миллиметров до метров и вес от нескольких граммов до тонн.

Разность потенциалов между анодом и катодом определяет площадь защитного действия протектора. У магниевых протекторов анодный потенциал почти в два раза выше, чем у цинковых, поэтому их требуется примерно вдвое меньше, чем цинковых или алюминиевых. Также у магния и его сплавов отсутствует поляризация, снижающая токоотдачу, алюминий же склонен к образованию на его поверхности плотного окисного слоя – именно эти факторы определяют преимущественное использование магниевых протекторов для защиты подземных сооружений.

Обычное соотношение поверхностей протектора и защищаемого металла – от 1:200 до 1:1000. В условиях подземной коррозии коэффициент полезного использования магниевого протектора достигает 60%, алюминиевого – 20-50%, цинкового – 80%. Срок эксплуатации (до выработки протекторного тела) зависит от характера почвы, качества изоляции и массы протектора и составляет 5-15 лет.

Алюминиевые протекторы П-НОА-5 из сплава АП2 (фото ООО НПО «РосАнтикор») Алюминиевые протекторы П-НОА-5 из сплава АП2 (фото ООО НПО «РосАнтикор»)

С внутренней поверхностью резервуаров, содержащих пожароопасные жидкости, ситуация иная. Алюминиевые и цинковые протекторы, в отличие от магниевых, имеют низкую способность искрообразования. Например, протекторы из алюминиевого сплава АП-3 более 10 лет обеспечивали целостность внутренней поверхности резервуаров-отстойников типа РВС на некоторых НГДУ г. Нижневартовска. Специально для резервуаров, подверженных песчано-парафинистым отложениям (с невысокой электропроводностью) на днищах, ФГУП «Прометей» разработал сплав АП4Н с более высокой анодной активностью.

«Протекторы из цинкового сплава марки ЦП-1 имеют умеренный рабочий потенциал, по сравнению с алюминиевыми, - говорит Виктор Васильев, коммерческий директор ООО НПО «РосАнтикор» (Челябинск). - Кроме того, они полностью соответсвуют условиям пожаробезопасности, при их анодном растворении не образуются продукты, загрязняющие рабочую среду и влияющие на качество нефтепродуктов. Поэтому по действующим стандартам для протекторной защиты внутренней поверхности нефтяных резервуаров (в первую очередь днищ и нижних поясов), а также грузовых, грузобалластных и топливных танков нефтеналивных судов применяются только протекторы из цинкового сплава.

Применение магниевых протекторов в подобных ситуациях недопустимо. Во-первых, магний крайне взрывопожароопасен (при его соударении со сталью образуются искры), а при его растворении выделяется водород, также создающий взрывопожароопасную среду. Во-вторых, из-за высокого рабочего потенциала магниевого протекторного сплава (-1,45 В по хлорсеребряному электроду сравнения) происходит его быстрый износ, неприемлемый для практического использования. В-третьих, в резервуарах с окрашенной внутренней поверхностью повышает вероятность разрушения лакокрасочного покрытия из-за интенсивной катодной поляризации окрашенной стали вблизи протекторов, при которой выделяющийся на поверхности стали водород вспучивает краску».

Специальные межфланцевые протекторы из сплава ЦП-1 (фото ООО НПО «РосАнтикор») Специальные межфланцевые протекторы из сплава ЦП-1 (фото ООО НПО «РосАнтикор»)

В России налажено промышленное производство унифицированных протекторов из цинкового сплава марки ЦП-1 массой 5-168 кг, с химическим составом по ГОСТ 26251-84, разработанному ФГУП «ЦНИИ КМ «Прометей».

Как установить протектор в грунт

Для эффективной работы протектора обычно используется активатор (наполнитель, засыпка) – смесь гипса, глины, сульфата натрия и других солей, имеющаю повышенную электропроводность. Активатор стабилизирует удельное электрическое сопротивление грунта вокруг протектора и способствует уменьшению сопротивления растеканию протектора. Гипс, входящий в состав активаторов, препятствует образованию на поверхности протектора слоев с плохой проводимостью. Сульфат натрия дает легкорастворимые соединения с продуктами коррозии, что способствует сохранению постоянства стационарного потенциала и уменьшению переходного сопротивления протектора. Другие компоненты (например, бентонит и трепел) удерживают влагу и замедляют растворение солей грунтовыми водами. Слой активатора может быть толщиной до 10 см. Протекторы с припаянным к нему дренажным проводником (как правило, медносульфатный электрод) помещаются вместе с активатором в хлопчатобумажный мешок, который и устанавливается в грунт.

Протектор в мешке с активатором (рис. ООО «Элмет») Протектор в мешке с активатором (рис. ООО «Элмет»)

Существуют различные схемы установки протекторов – как одиночных, так и группами, в зависимости от сооружений, которые необходимо защитить, и сред, в которых эти сооружения находятся.

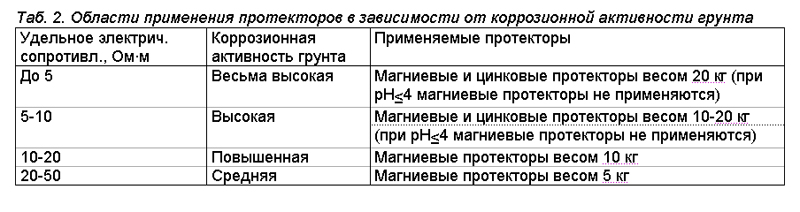

Норма расхода протекторов на 1 км трубопровода зависит от свойств грунта и массы протектора. Для примера, 10килограммовый магниевый протектор защищает отрезок трубопровода длиной 1-2 км, при этом протекторы могут устанавливаться как одиночно, так и группами по 5-15 штук на расстоянии 5 м от трубопровода. Возможны и другие варианты защиты трубопровода: с прерывистым протяженным протектором; с одним непрерывным; с двумя непрерывными – в этих случаях протектор укладывается в одну траншею с трубопроводом. Стоимость установки магниевых протекторов меньше 5% от общей стоимости трубопровода, и на сегодняшний день это один из самых технологичных способов защиты от коррозии.

Днища РВС защищаются с помощью протекторных групп, равномерно расположенных по окружности радиусом на 3-5 м больше, чем радиус резервуара. Протекторы размещаются в вертикальных шурфах. Во всех случаях в местах установки организуется контрольноизмерительный пункт (КИП), с помощью которого отслеживается состояние каждого протектора.

Расположение и количество протекторов определяются проектом. Исходные данные для расчета: сопротивление покрытия, диаметр трубопровода (резервуара), электрохимические характеристики протектора и удельное электрическое сопротивление грунта. Основные расчетные параметры – сила тока в цепи «протекторсооружение», длина защищаемого участка и срок службы протекторов. Проект в любом случае будет определять, какие части сооружения стоит оборудовать СКЗ, какие – протекторами.

Покрытия никто не отменял

Хотя протекторная защита в состоянии защитить от коррозии стальные сооружения и без их окраски (для этого достаточно обеспечить более высокую плотность защитного тока, что потребует увеличения количества протекторов, наиболее целесообразно использовать протекторы одновременно с покрытиями. Эффект от комбинированной защиты весьма высок и носит синергетический характер: «голый» стальной трубопровод в грунте требует установки магниевых протекторов через каждые 30 м, а изолированный защищается таким же протектором на протяжении 8 км. Что касается резервуаров, то комплексная защита нередко обеспечивает трехкратное повышение срока их службы в агрессивных средах.

Так цинковые протекторы П-ПБЦ(А) монтируются на трубопроводах (фото ООО НПО «РосАнтикор») Так цинковые протекторы П-ПБЦ(А) монтируются на трубопроводах (фото ООО НПО «РосАнтикор»)

«Комплексная защита дает более равномерное распределение тока по поверхности конструкций, компенсирует дефекты покрытия, связанные с его неизбежным разрушением при монтаже, транспортировке и в процессе эксплуатации, в том числе в вследствие естественного старения (набухания, вспучивания, растрескивания, отслаивания), - считает Виктор Васильев. - Защитный ток идет именно на те участки поверхности металла, где нарушена плотность покрытия, и предотвращает коррозию металла. При этом на оголенной поверхности металла при его катодной поляризации в морской, пластовой и подтоварной водах выпадает катодный солевой осадок, состоящий из нерастворимых солей кальция и магния и играющий роль дополнительного покрытия».

При выборе способа защиты подземных сооружений необходимо знать коррозионную активность грунта, подразделяемую на пять категорий: особо высокая (удельное сопротивление до 5 Ом•м); высокая (5-10 Ом•м); повышенная (10-20 Ом•м); средняя (20-100 Ом•м); низкая (более 100 Ом•м). Толщина и материал для изоляции на отдельных участках определяются местной категорией грунта. Стандартные требования к покрытию: водонепроницаемость; прочность сцепления с металлом; хорошая изоляция от электрического тока; достаточная прочность; низкая стоимость.

Для защиты трубопроводов от внутренней коррозии (под воздействием технологических сред) применяют лаки, эпоксидные смолы, цинкосиликатные покрытия и ингибиторы. Снаружи трубопроводы и резервуары защищаются битумнорезиновым покрытием или полимерной пленкой.

Олег Никитин, EnergyLand.info

На первой фотографии: протектор П-ПБА-1200 из сплава АП4Н для подводной части трубопровода в Баренцевом море (фото ООО НПО «РосАнтикор»)

Ссылки по теме:

Строительство магистральных и промысловых трубопроводов. Средства и установки электрохимзащиты

Протектор на защите металлоконструкций

Руководство по эксплуатации средств противокоррозионной защиты подземных газопроводов

|

|

Преимущества протекторной защиты трубопроводов и резервуаров: простота монтажа, эффективность, рентабельность, независимость от источника тока, возможность локальной установки. В итоге полезная металлоконструкция служит долго, а коррозия разрушает недорогой возобновляемый протектор.

Преимущества протекторной защиты трубопроводов и резервуаров: простота монтажа, эффективность, рентабельность, независимость от источника тока, возможность локальной установки. В итоге полезная металлоконструкция служит долго, а коррозия разрушает недорогой возобновляемый протектор.