Экологически безопасные ТЭС

11.05.10 08:50

Экологически безопасная тепловая электрическая станция или безотходная ТЭС наряду с производством тепловой и электрической энергии предполагает наличие технологий с переработкой сточных вод и газообразных выбросов в ценные продукты для повторного использования как в цикле электростанций, так и в других производствах.

Экологически безопасная тепловая электрическая станция или безотходная ТЭС наряду с производством тепловой и электрической энергии предполагает наличие технологий с переработкой сточных вод и газообразных выбросов в ценные продукты для повторного использования как в цикле электростанций, так и в других производствах.

Перспективны два направления создания бессточных ТЭС:

- разработка и внедрение экономичных и экологически совершенных инновационных технологий подготовки добавочной воды парогенераторов и подпиточной воды теплосети;

- разработка и внедрение инновационных нанотехнологий максимально полной переработки и утилизации образующихся сточных вод с получением и повторным использованием в цикле станции исходных химических реагентов.

Водоподготовка на электростанциях России в основном осуществляется ионитными методами, термообессоливанием и мембранными методами. При этом исторически подготовка добавочной воды на первых электростанциях велась испарительной дистилляцией, но со строительством крупных теплоэлектроцентралей с большими объемами пара, отдаваемыми промышленным предприятиям, а также с созданием централизованного теплоснабжения испарительные установки почти повсеместно были заменены на технологии химического обессоливания.

На большинстве электростанций России подготовка добавочной воды котлов осуществляется путем химического обессоливания на блоках Н-катионитовых и ОН-анионитовых фильтров после коагуляции с известкованием. Подпиточная вода теплосети готовится путем осветления, коагуляции (возможно, с известкованием) и далее одноступенчатого натрий-катионирования.

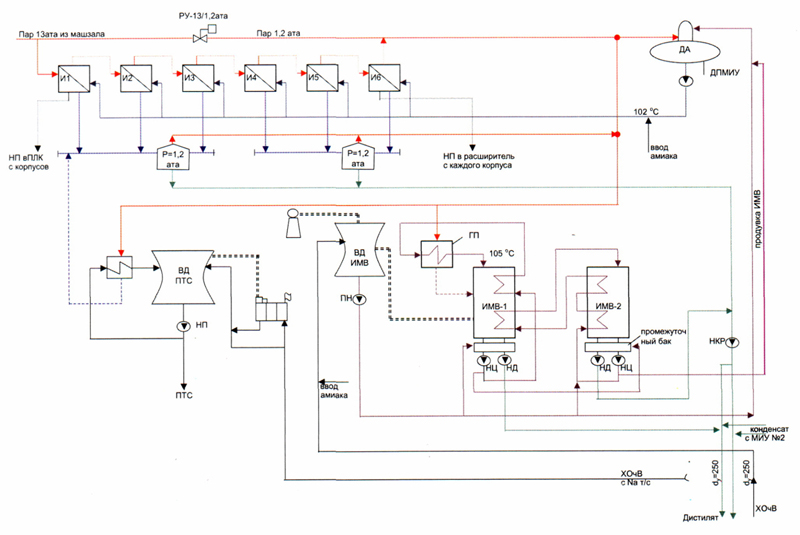

Принципиальная схема термообессоливающего комплекса Казанской ТЭЦ-3

Однако при подготовке воды с использованием ионообменных технологий общая масса веществ в сточных водах в несколько раз превышает их количество, поступившее с исходной водой.

На ряде ТЭЦ (Саранская ТЭЦ, Казанская ТЭЦ-3, Ростовская ТЭЦ-2, Омская ТЭЦ-5, Сургутская ГРЭС и др.) для подготовки добавочной воды энергетических котлов из воды с высокой степенью минерализации используют испарительные установки. Термообессоливающий комплекс Казанской ТЭЦ-3 состоит из двух цепочек многоступенчатых испарителей – шесть И-600 в каждой, включенных последовательно по пару и параллельно по питательной воде и двух испарителей мгновенного вскипания ИМВ-50, работающих на избыточном паре.

Производительность термообессоливающего комплекса 340-400 м³/ч дистиллята, соответствующего качеству добавочной воды энергетических котлов.

Казанская ТЭЦ-3. Слева: термообессоливающий комплекс с испарителями И-600 и ИМВ-50/16, справа: испарители мгновенного вскипания ИМВ-50/15 с деаэратором-утилизатором производительностью 50 т/ч

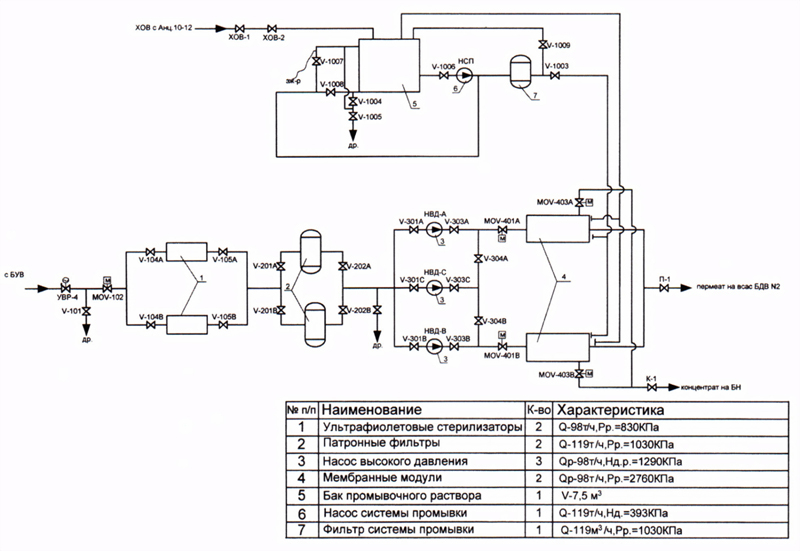

В последнее десятилетие на электростанциях России для подготовки добавочной воды котлов высокого и сверхкритического давления, а также подпиточной воды теплосети используются баромембранные технологии. При этом первоначально обратноосмотические модули работали последовательно с ионообменным обессоливанием, в качестве предочистки использовали реагентную предочистку (ТЭЦ-23 Мосэнерго, Сочинская ТЭЦ, Новочеркасская ГРЭС, Нижнекамская ТЭЦ-1). Так, введенная в эксплуатацию в 1999 г. УОО-166 на ХВО-2 Нижнекамской ТЭЦ осуществляет обессоливание воды, поступающей после традиционной реагентной предочистки в виде известкования, коагуляции и осветления, на ультрафиолетовые стерилизаторы, патронные фильтры тонкой очистки и два мембранных модуля с ароматическими полиамидными мембранами фирмы «Hydranautics».

Схема установки обратного осмоса УОО-166 Нижнекамской ТЭЦ

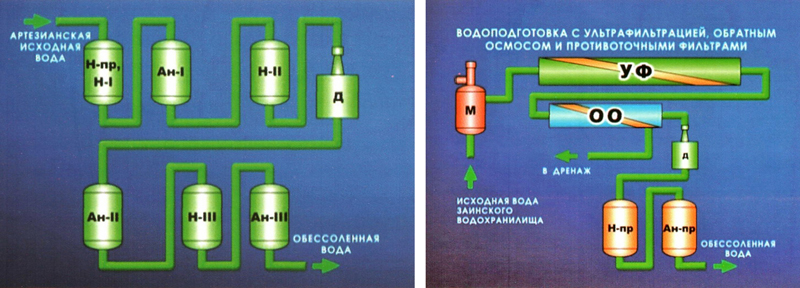

В период 2005-09 гг. проведена реконструкция системы водоподготовки Заинской ГРЭС в Татарстане, которая в первоначальном варианте представляла собой последовательность катионитовых и анионитовых фильтров в виде трех ступеней без предварительной очистки, на комплекс установок ультрафильтрации, обратного осмоса и противоточного ионирования.

В качестве предварительной очистки установлена первая в России установка ультрафильтрации, состоящая из трех модулей по 90 м³/час каждый. Осветленная вода после патронных предварительных фильтров тонкой очистки подается на обратноосмотические элементы производительностью 360 м³/ч (280 м³/ч – пермеат, 80 м³/ч – концентрат). Пермеат проходит последнюю ступень очистки на фильтрах противоточного типа.

Схема водоподготовки Заинской ГРЭС. Слева – первоначальная, справа - в настоящее время

Хотя объем и солесодержание стоков водоподготовительных установок после реконструкции уменьшились до 25-55%, концентрат установки обратного осмоса не подвергается очистке и утилизации.

На Казанской ТЭЦ-2 в стадии проектирования находится установка подготовки добавочной воды для энергетических котлов и подпитки теплосети, основанная на процессах микрофильтрации и обратного осмоса.

Установка микрофильтрации включает в себя девять блоков производительностью по 70 м³/час каждый по умягченной воде.

Умягченная вода после микрофильтрационной установки разделяется на два потока: один поток (300 м³/ч) подвергается подщелачиванию и дегазации в деаэраторе и далее подается в теплосеть; другой поток подается на установку обратного осмоса.

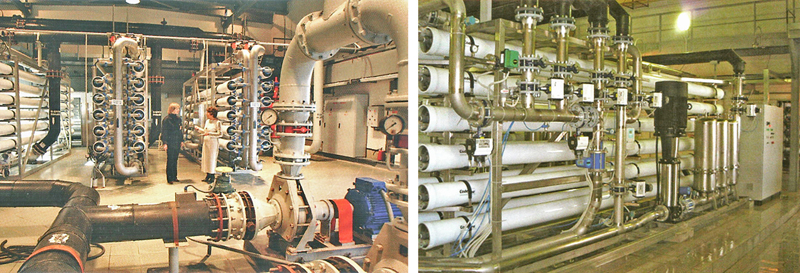

Слева: установка ультрафильтрации, справа: установка обратного осмоса (Заинская ГРЭС)

Установка обратного осмоса является одноступенчатой и включает в себя пять блоков производительностью по 100 м³/ч по частично обессоленной воде каждый. Далее частично обессоленная вода (~ 320 м³/ч) направляется на четыре цепочки Н-катионитовых и ОН-анионитовых фильтров (H-kat + OH-an в каждой цепочке), включенные параллельно, с получением обессоленной воды (~ 300 м³/ч)

Производитель гарантирует концентрат установки микрофильтрации в объеме 5-10%, установки обратного осмоса 25-30%, в реальности эта цифра обычно больше. Концентрат не предполагается подвергать утилизации.

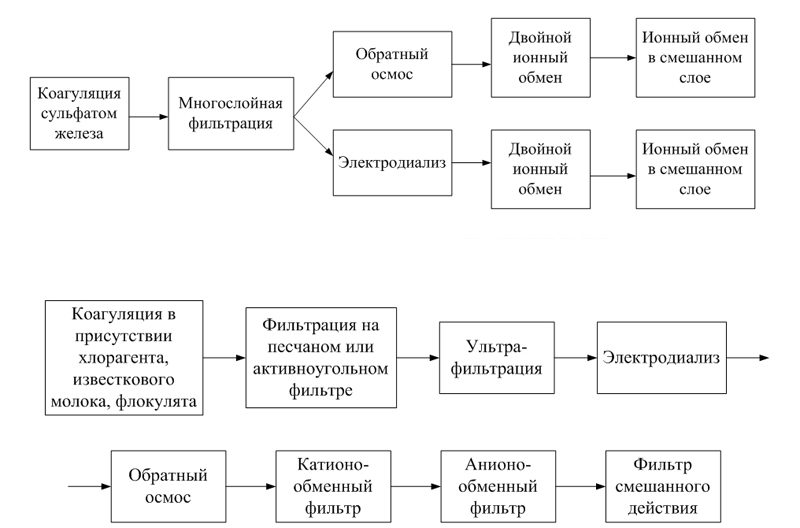

Технологии подготовки воды: сверху - на электростанции Норт-Лейк (Техас, США), снизу - на ядерной станции Брайдвуд (Иллинойс, США)

Интересно отметить, что первая в СССР обратноосмотическая установка УОО-50 для подготовки добавочной воды на Зуевской экспериментальной ТЭЦ ВТИ работала на мембранах ЭРО-ЭМ-6,5/900 производства ПО «Тасма» (г. Казань).

На электростанциях нашей страны мембранные технологии водоподготовки на основе электродиализа практически не реализуются, тогда как выполнено достаточно много работ теоретического плана с хорошим научным уровнем.

За рубежом (особенно в США) в связи с тем, что лицензия на работу электростанции выдается зачастую при условии полной бессточности, схемы водоподготовки и очистки стоков взаимоувязаны и представляют собой комбинацию мембранных методов, ионитного и термического обессоливания. Так, например, технология подготовки воды на электростанции Норт-Лейк (Техас, США) включает в себя две параллельно работающие системы: коагуляция сульфатом железа, многослойная фильтрация, далее обратный осмос, двойной ионный обмен, ионный обмен в смешанном слое или электродиализ, двойной ионный обмен, ионный обмен в смешанном слое.

Подготовка воды на ядерной станции Брайдвуд (Иллинойс, США) представляет собой коагуляцию в присутствии хлорирующего агента, известкового молока и флокулянта, фильтрацию на песчаном или активноугольном фильтрах, ультрафильтрацию, электродиализ, обратный осмос, катионообменный слой, анионообменный слой, смешанный слой.

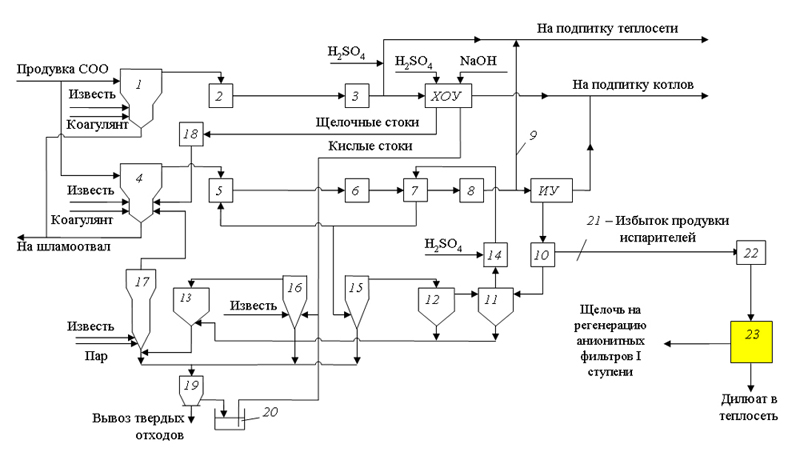

Технология переработки стоков термообессоливающего комплекса Казанской ТЭЦ-3. 1, 4 – осветлители; 2, 5 – баки осветленной воды; 3, 6 – механические фильтры; 7 – натрий-катионитовые фильтры; 8 – бак химочищенной воды; 9 – химочищенная вода на подпитку теплосети; 10 – бак концентрата испарительной установки; 11 – бак-реактор; 12, 13 – баки различного назначения; 14 – бак осветленного раствора для регенерации (после подкисления и фильтрации) натрий-катионитовых фильтров; 15 – кристаллизатор; 16 – кристаллизатор-нейтрализатор; 17 – термохимический умягчитель; 19 – бункер; 20 – приямок; 21 – избыток продувки испарителя; 22 – фильтр с активноугольной загрузкой; 23 – электромембранная установка (ЭМУ)

Слева: монтаж кристалл-нейтрализаторов, справа: здание кристалл-нейтрализаторов

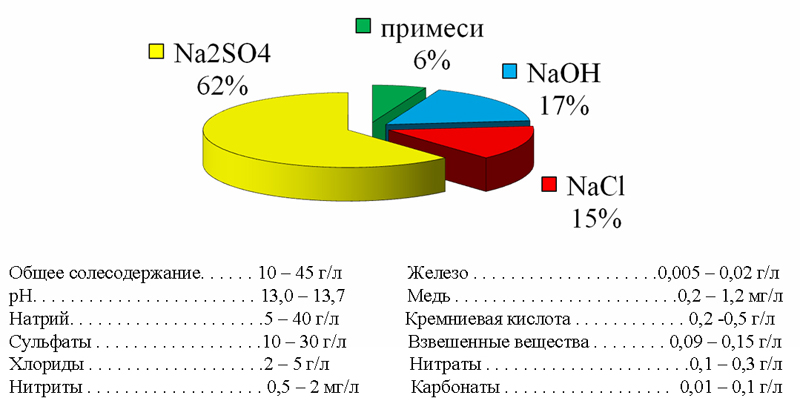

Состав продувочной воды испарителей

На ряде ТЭС США концентрат установки обратного осмоса и рассол электродиализной установки, пройдя механическую очистку, поступают на ЭДУ и ООУ первой ступени, рассол и концентрат которых подается на испарительную установку и фильтр-пресс для получения солей и утилизации их в твердом виде.

Анализ технологий, реализуемых для переработки высокоминерализованных сточных вод на отечественных электростанциях, позволяет утверждать, что полная утилизация осуществима только путем испарения в различных типах испарительных установок. При этом получают в качестве продуктов, пригодных к дальнейшей реализации – шлам осветлителей (в основном – карбонат кальция), шлам на гипсовой основе (в основном – двухводный сульфат кальция), хлорид натрия, сульфат натрия.

Установка утилизации сточных вод Казанской ТЭЦ-3

Установка утилизации сточных вод Казанской ТЭЦ-3

На Казанской ТЭЦ-3 создан замкнутый цикл водопотребления путем комплексной переработки высокоминерализованных сточных вод термообессоливающего комплекса с получением регенерационного раствора и гипса в виде товарного продукта. Работа выполнена специалистами Московского энергетического института (ТУ), ОАО «ВНИПИЭнергопром», автоматизированная система управления разработана ЗАО «Энергосистематехника-2000».

При работе по этой схеме образуется избыточное количество продувочной воды испарительной установки в объеме около 1 м³/ч. Продувка представляет собой концентрированный раствор, в котором в основном содержатся катионы натрия и сульфат-ионы.

Нами разработана инновационная нанотехнология переработки избытка продувочной воды термообессоливающего комплекса на базе электромембранной установки с получением щелочи и умягченной воды.

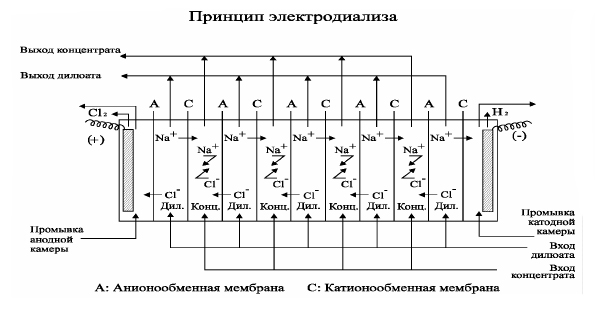

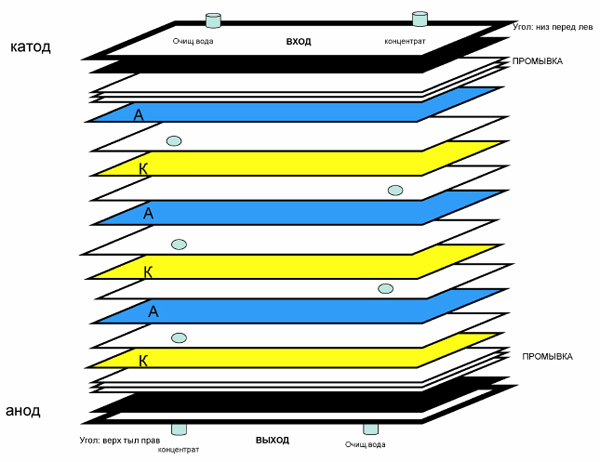

Сущность электромембранного метода заключается в направленном переносе диссоциированных ионов (растворенных в воде солей) под влиянием электрического поля через селективно проницаемые ионообменные мембраны.

Устройство и принцип работы электромембранного аппарата

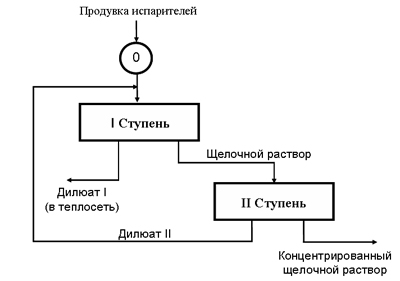

Наиболее целесообразным с точки зрения капитальных и эксплуатационных затрат являлась, на наш взгляд, необходимость ограничиться получением щелочного и солевого растворов на двухстадийной электромембранной установке.

Схема утилизации продувки с получением чистой концентрированной щелочи и солевого раствора

Схема утилизации продувки с получением чистой концентрированной щелочи и солевого раствора

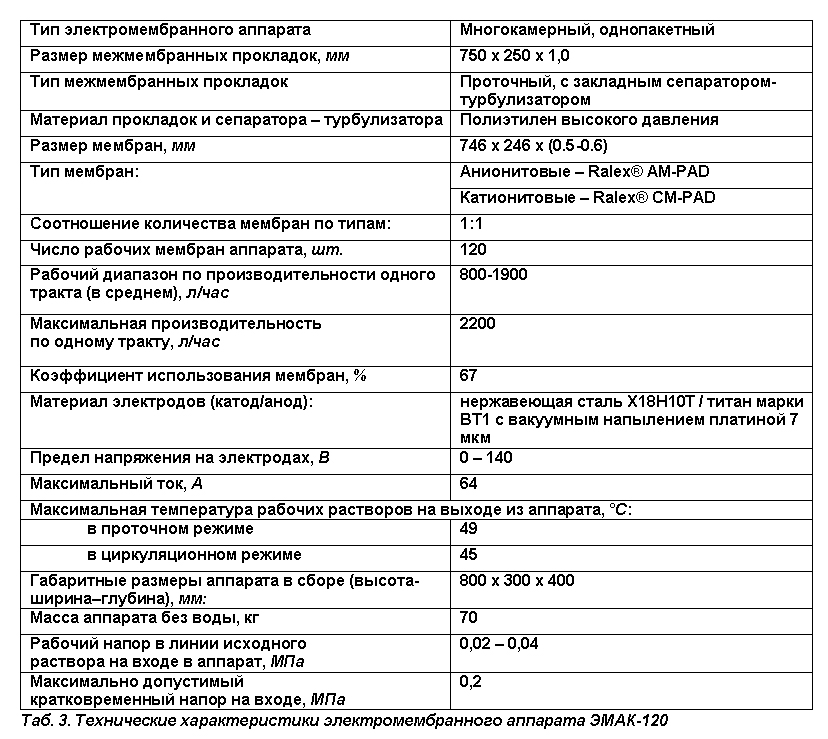

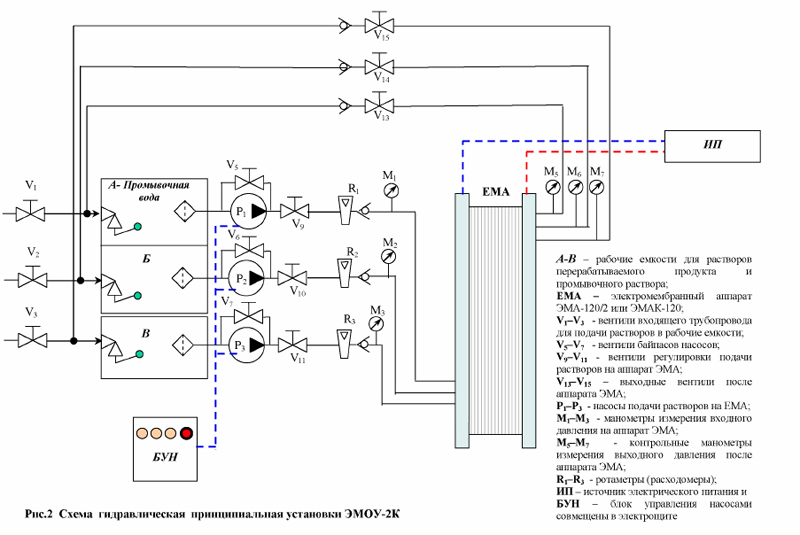

В аппарате применяются два вида мембран: селективно проницаемые для катионов - катионитовые мембраны, и селективно проницаемые для анионов - анионитовые мембраны. Электромембранная установка включает в себя аппарат ЭМА для отделения щелочи и аппарат ЭМАК для ее концентрирования. Многокамерные двухтрактные аппараты ЭМА-120/2 и ЭМАК-120 имеют две изолированные друг от друга группы камер - тракт обессоливаемого раствора (диализатный) и тракт концентрирования (рассольный).

По тракту обессоливания аппарата ЭМА-120/2 подается в циклическом режиме предварительно очищенный через блок механической фильтрации рабочий раствор, содержащий в том числе щелочь, подлежащую выделению. По тракту концентрирования - подается вода. В результате процесса при подборе определенных технологических режимов щелочь и частично другие солевые примеси выделяются из перерабатываемого рабочего раствора и переходят в тракт концентрирования. Полученный раствор после этого подвергается дополнительному концентрированию на аппарате ЭМАК-120.

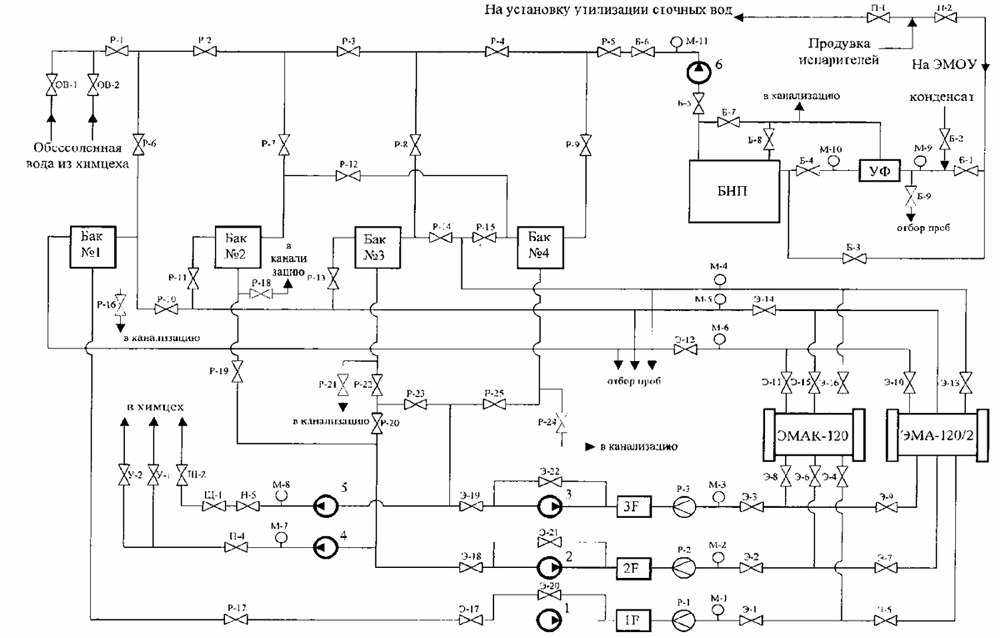

Технологическая схема ЭМОУ и маркировка запорной арматуры, контрольно-измерительных приборов, аппаратов, баков, насосов

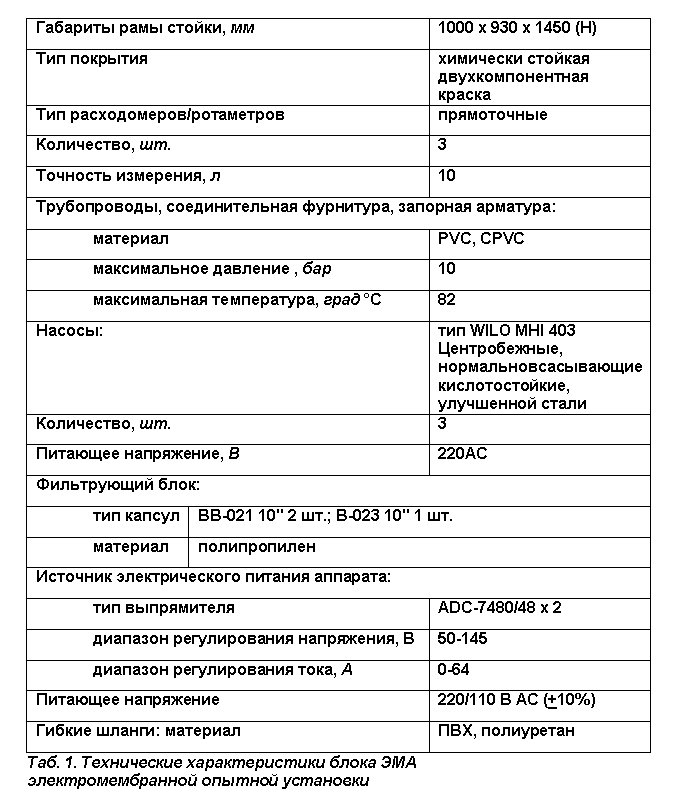

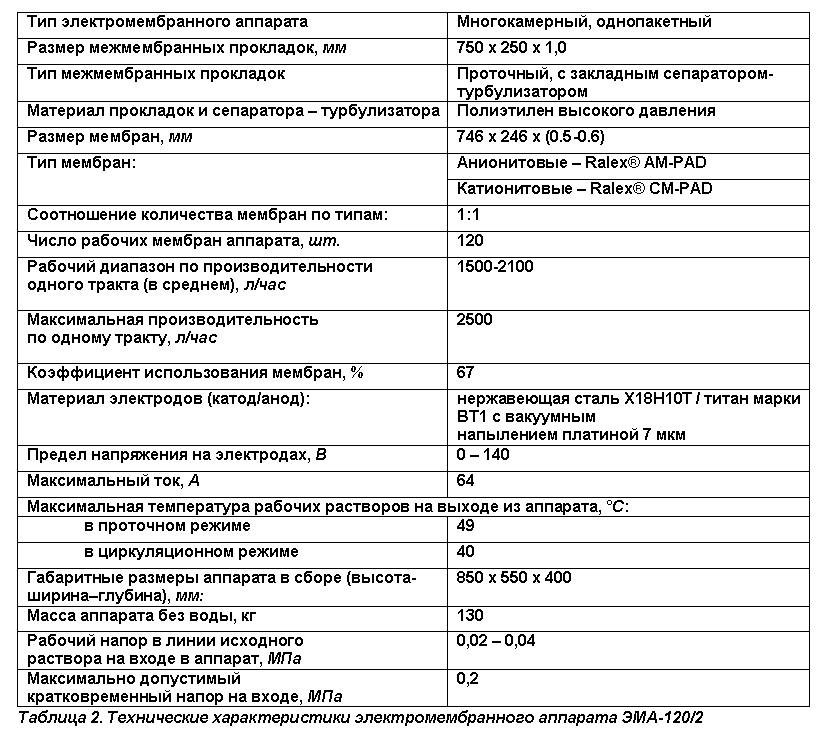

Технические характеристики электромембранной установки приведены в таблицах.

Продувочная вода испарительной установки содержит большое количество малорастворимых примесей – соединения железа, меди, кремния, поэтому первая стадия обработки продувки включает предварительную очистку воды на фильтре-органопоглотителе.

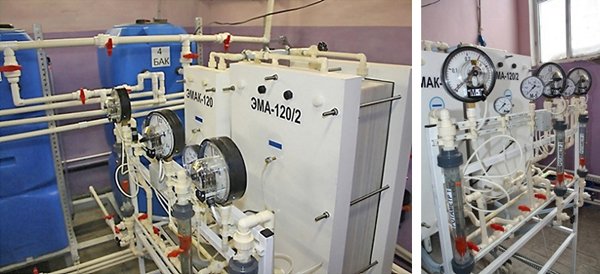

Слева: внешний вид блока электромембранных аппаратов, справа: контрольно-измерительные приборы в сборе на раме-стойке

Слева: фильтрующий блок, по центру: насосы рециркуляции (гидравлический блок), справа: узел рециркуляции рабочих растворов

Гидравлическая схема включения аппаратов ЭМА

Электромембранные аппараты: слева - ЭМА-120/2, справа - ЭМАК-120

Электромембранные аппараты: слева - ЭМА-120/2, справа - ЭМАК-120

Установка работает в циркуляционном режиме. Контролируется давление на входе и выходе из ЭМА, расход растворов по каждому тракту, напряжение и сила тока в ЭМА. Для контроля за эффективностью и степенью завершенности процесса предусмотрен отбор проб растворов на химический анализ. Растворы в ходе циркуляции очищаются от механических примесей фильтрацией через патронные фильтры. Фильтры устанавливаются на выходе из емкостей перед циркулирующими насосами и крепятся к раме-стойке. Фильтрующий элемент – патрон с гофрированным полипропиленовым нетканым материалом с диаметром пор 2-25 мкм.

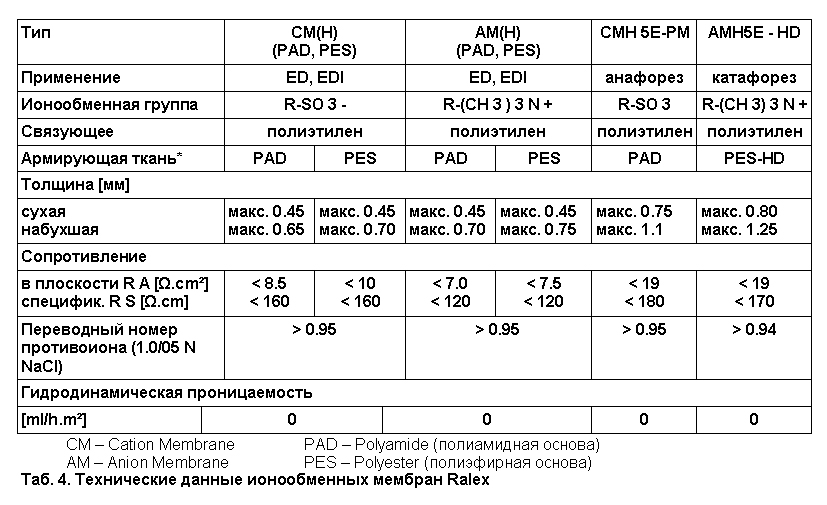

На аппаратах ЭМА установлены катионо- и анионообменные мембраны Ralex, которые относятся к ионообменным гетерогенным мембранам и отличаются довольно хорошими механическими и электрохимическими свойствами. Технические данные ионообменных мембран Ralex представлены в таблице.

Конструктивно электромембранный аппарат представляет собой пакет, набираемый последовательным чередованием ионообменных мембран межмембранных прокладок с сепараторами-турбулизаторами потока.

Каждая мембранная прокладка с двумя соседними – верхней и нижней мембранами образуют камеру. Крайние камеры пакета, расположенные непосредственно у электродов, называются электродными.

Порядок сборки мембранного пакета (вид без стяжной плиты)

Порядок сборки мембранного пакета (вид без стяжной плиты)

Образующаяся щелочь имеет высокую чистоту и используется в цикле станции для регенерации анионитных фильтров I ступени. Обессоленная вода подается на подпитку теплосети.

Применение электромембранной установки, кроме получения щелочи, позволяет значительно сократить годовой объем сбросных вод, а сточные воды термообессоливающего комплекса при реализации данной технологии совместно с технологией получения гипса и регенерационных растворов полностью исключаются.

Чичирова Наталия Дмитриевна, д.х.н., профессор, зав.кафедрой ТЭС КГЭУ (Казанский государственный энергетический университет)

Чичиров Андрей Александрович, д.х.н., профессор, зав.кафедрой «Химия» КГЭУ

Петрушенко Юрий Яковлевич, д.ф.-м.н., профессор, ректор КГЭУ

Гайфуллин Ильгизар Хабирович, заместитель генерального директора – технический директор ОАО «Генерирующая компания»

Силов Игорь Юрьевич, директор филиала ОАО «Генерирующая компания» «Казанская ТЭЦ-3»

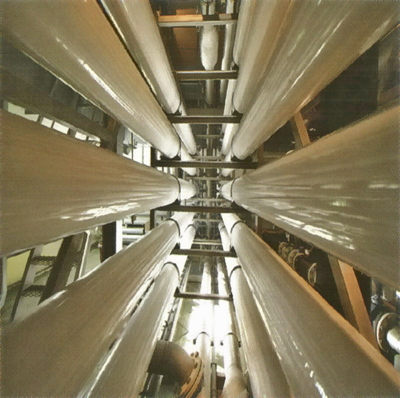

На первой фотографии: установка обратного осмоса Заинской ГРЭС

Ссылки по теме:

Контрафактная продукция – угроза энергетической безопасности страны

Ремонт котлоагрегатов ГРЭС: необходимый минимум

Тригенерация: три в одном

Экологически безопасная тепловая электрическая станция или безотходная ТЭС наряду с производством тепловой и электрической энергии предполагает наличие технологий с переработкой сточных вод и газообразных выбросов в ценные продукты для повторного использования как в цикле электростанций, так и в других производствах.

Экологически безопасная тепловая электрическая станция или безотходная ТЭС наряду с производством тепловой и электрической энергии предполагает наличие технологий с переработкой сточных вод и газообразных выбросов в ценные продукты для повторного использования как в цикле электростанций, так и в других производствах.