|

|

|

|

|

|

Аналитика - Нефть и Газ

Автоматизация нефтегазодобычи и нефтепереработки: чего хотят заказчики?22.12.16 16:39

За последние 30 лет решения в сфере автоматизации радикально повысили эффективность добычи и переработки нефти и газа, но и требования отрасли к функциям систем управления постоянно растут. За последние 30 лет решения в сфере автоматизации радикально повысили эффективность добычи и переработки нефти и газа, но и требования отрасли к функциям систем управления постоянно растут.

Специалисты компании Honeywell в рамках ежегодной конференции для заказчиков Honeywell Users Group (HUG) EMEA 2016 рассказали о ключевых запросах потребителей в нефтегазовой сфере. Пожалуй, снижение капитальных затрат на реализацию новых проектов — это ключевое требование для любого заказчика. В то же время многие проекты значительно превышают первоначальный бюджет, причем вложенные средства расходуются отнюдь не так эффективно, как хотелось бы. Чтобы снизить стоимость создания новых АСУ ТП, крупные участники рынка идут по пути стандартизации решений. Очевидно, что из проекта в проект разработчики систем автоматизации повторяют многие действия снова и снова. Логично создать базу неких шаблонов и типовых модулей, которые помогут оптимально решать известные задачи. В конечном счете, это не только повлияет на стоимость проектов, но и позволит решить еще одну актуальную задачу: Сократить сроки проектирования АСУ ТП

Чтобы создать новую систему автоматизации в сжатые сроки, важно придерживаться двух принципов: использовать универсальные модули ввод-вывода, а также технологии виртуализации. Такой подход, получивший в компании Honeywell название LEAP (Lean Execution of Automation Projects или «Рациональное выполнение проектов по автоматизации»), позволяет отделить проектирование системы от покупки «железа», а внесение изменений в проект не создаст особых проблем, поскольку конфигурация шкафа автоматизации происходит только на заключительной стадии. Большинство предприятий нефтегазовой отрасли уже оснащены системами автоматизации, часть которых постепенно устаревает. Переход на новые продукты и технологии, с одной стороны, сулит существенный рост эффективности, с другой, — вызывает у руководства промышленных предприятий ряд вопросов: понадобится ли останавливать надолго действующее производство, производить дорогостоящую замену всей инфраструктуры? Понимая это, лидеры рынка автоматизации стремятся обеспечить своим клиентам бесшовный переход на новые технологии.

Моментально подключить полевые устройства Пятнадцать лет назад подключение периферического устройства (допустим, принтера) к компьютеру выливалось в серьезную проблему с поиском драйверов, конфигурированием портов и т.д. Сегодня достаточно подключить кабель устройства к системному блоку – все остальные операции произойдут автоматически. Эксперты Honeywell убеждены, что подключение полевого КИПа к системе управления должно происходить так же легко и быстро. В новой версии РСУ Experion ввод полевых устройств в эксплуатацию происходит автоматически. Прибор сам сообщает системе о своем подключении, избавляя человека от огромного количества ручного труда. Повысить производительность

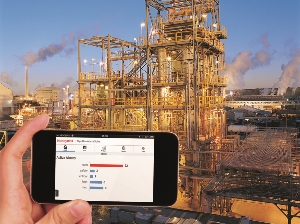

Технологии IIoT обеспечивают прозрачность данных о протекании техпроцессов для многих специалистов перерабатывающего или добывающего предприятия. Это служит основой для увеличения уровня производительности и совокупного улучшения бизнес-показателей. Так, сбор и аналитика больших данных дают возможность проводить бенчмаркинг между различными производственными подразделениями и площадками. На основе сравнения проще выработать стандартные требования к ряду операций, обеспечивающие максимальную эффективность компании.

Быть на связи в любой точке планеты

Все давно привыкли, что администраторы компьютерных сетей в офисах решают задачи пользователей удаленно. Эксперты Honeywell убеждены, что пора переходить к аналогичной практике и в промышленности. Технологи и специалисты по системной интеграции точно также могут удаленно устранять проблемы, возникающие на объектах добычи и переработки углеводородов. Благодаря использованию опыта экспертов, который удобно консолидировать с помощью облачных решений, эксплуатационные службы смогут оперативно решить проблемы, которые прежде считались нерешаемыми. Защититься от кибератак Отрасль кибербезопасности начала зарождаться всего несколько лет назад. Сейчас происходит ее «взросление». И промышленные предприятия, и производители решений в сфере автоматизации задумываются о новых подходах, появляются первые стандарты безопасности. В будущем кибербезопасность станет полноправной научной дисциплиной, а соблюдение стандартов киберзащиты станет неотъемлемой частью эксплуатации АСУ ТП. Полностью решить проблему киберпреступности вряд ли удастся, однако появятся эффективные инструменты сдерживания и контроля хакеров, а также сертификация, профессиональное образование, отраслевые исследовательские институты.

Чтобы защитить свои объекты уже сегодня, эксперты Honeywell рекомендуют отказаться от идеи взять контроль над всем предприятием. Куда более эффективный подход: выделить наиболее критические элементы инфраструктуры, оценить, что в первую очередь может заинтересовать преступников и выстраивать систему защиты с учетом этих моментов. Повысить промышленную безопасность

Возможность анализировать статистику аварий и инцидентов создает хорошую базу для предотвращения новых опасностей на предприятии. Также современные инструменты для ранжирования значимости аварийных сигнализаций (такие как DynAMo Alarm Management) помогают оператору быстро ориентироваться в потоках информации, поступающих от активных сигнализаций, исключать информационный шум, отвлекающий от критических параметров, и принимать верные решения. Повысить отказоустойчивость технологического оборудования поможет упреждающее техобслуживание. За счет отслеживания всех параметров работы оборудования в режиме реального времени, а также с помощью привлечения сторонних экспертов, можно с высокой вероятностью предсказать срок службы и вероятные сбои в функционировании технологических установок. На многих производствах уже есть необходимая база для организации системы упреждающего ТО — это датчики распределенных систем управления. Остается организовать высокоскоростной канал передачи данных в облако и софт, обеспечивающий их защиту.

Решать кадровые проблемы

Сегодня заказчики в сфере добычи и переработки нефти и газа все чаще задумываются о современных методах подготовки специалистов. И неудивительно: по статистике, приведенной специалистами Honeywell , 42% инцидентов на производстве связаны с неправильными действиями оператора, обусловленными недостатком опыта или обучения. Решить эту задачу позволяют современные программные пакеты (к примеру, UniSim Design), создающие 3D-модели существующего или строящегося производства. В приложениях, подобных компьютерным играм, будущие сотрудники отрабатывают навыки действий – как в рутинных, так и в непредвиденных ситуациях. Екатерина Зубкова

(С) Медиапортал сообщества ТЭК www.EnergyLand.info

|

|

|

О проекте

Размещение рекламы на портале

Баннеры и логотипы "Energyland.info" |

|