|

|

|

|

|

|

Аналитика - Актуальный вопрос

Тренды в проектировании систем автоматизации предприятий ТЭК14.04.15 11:25

Эффективная деятельность предприятий ТЭК уже немыслима без систем автоматизации. Однако проектирование таких систем, так или иначе, связано с рядом сложностей. В чем они состоят и можно ли их преодолеть? Эффективная деятельность предприятий ТЭК уже немыслима без систем автоматизации. Однако проектирование таких систем, так или иначе, связано с рядом сложностей. В чем они состоят и можно ли их преодолеть?

В условиях конкуренции

Автоматизированные системы управления техпроцессами (АСУ ТП) востребованы как на предприятиях нефтегазовой и угольной отрасли, так и в электроэнергетических компаниях, отвечающих за генерацию, передачу и распределение энергии. Они позволяют оптимизировать производство, существенно сократить расход сырья и энергоресурсов, обеспечивают бесперебойность работы, повышают безопасность, позволяют снизить численность персонала или полностью вывести его из опасных и неблагоприятных условий. То есть АСУ ТП способны решать целый ряд задач, стоящих перед компаниями ТЭК, улучшая их бизнес-результаты.

Очевидно, что создание таких систем — трудоемкая задача, и во многом она осложняется тем, что технологические процессы на разных предприятиях, даже если и имеют общие черты, все же не копируют друг друга. Более того, компании отличаются друг от друга с точки зрения финансовых возможностей, организационных особенностей, квалификации персонала и т.д. Соответственно и трудности, возникающие при внедрении автоматизированных систем управления на предприятиях ТЭК, весьма разнообразны.

«Пожалуй, единственный вызов для поставщиков автоматизированных систем, который справедлив для любых предприятий ТЭК — это высокая конкуренция, — считает Ян Сухих, руководитель экспертного отдела по автоматизированным системам управления компании Schneider Electric. — Жесткая конкуренция идет во всех ценовых диапазонах, и единственная возможность быть в лидерах — постоянно совершенствовать технические и программные средства, делать их более функциональными, быстрыми в освоении, выпускать новые продукты, максимально удовлетворяющие потребностям заказчиков. Чтобы оперативно реагировать на потребности рынка, Schneider Electric ежегодно инвестирует в НИОКР 4–5% годового оборота».

На сегодняшний день АСУ ТП для ТЭК предлагает несколько зарубежных компаний: Siemens, Schneider Electric, Honeywell, Emerson, Yokogawa и другие. Из отечественных производителей стоит упомянуть ООО НПП «Микроника». Многие российские игроки рынка АСУ ТП создают свои решения, адаптируя оборудование и программные продукты мировых лидеров, или выступают как дилеры.

«Как ни парадоксально, но, несмотря на высокую конкуренцию, на рынке не так много игроков, обладающих достаточными компетенциями и опытом для работы на предприятиях ТЭК, зато очень много желающих, — констатирует Ян Сухих. — Из таких желающих часто создается целая пирамида субподрядных организаций, серьезно удорожающая проект, усложняющая координацию работ и снижающая общую эффективность. Как результат, финансирование АСУ ТП серьезно режется, что сказывается на качестве конечного продукта».

ПАЗ Triconex (фото Schneider Electric) ПАЗ Triconex (фото Schneider Electric)

Обмануть время

Сегодняшние клиенты требуют, чтобы проекты автоматизации реализовывались в кратчайшие сроки. Инвестируя средства, все хотят начать получать отдачу как можно скорее.

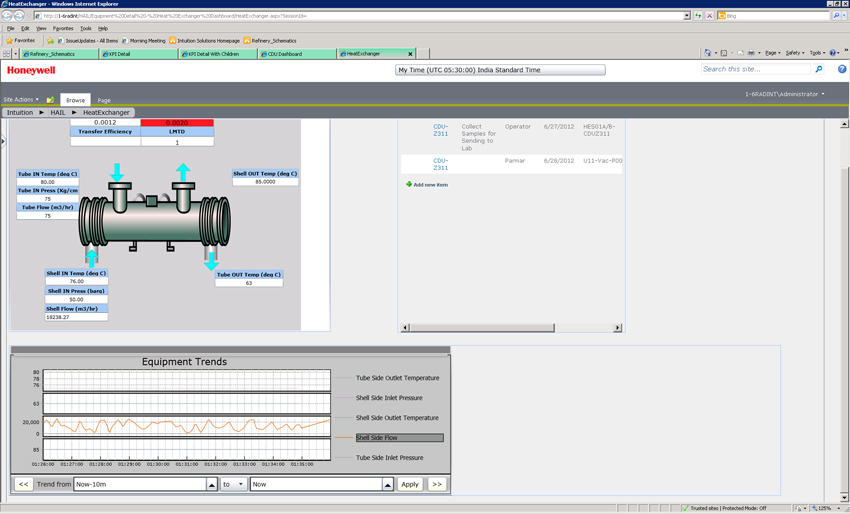

Для того чтобы сократить время реализации проектов, в Honeywell, к примеру, предлагают отказаться от традиционного подхода и выполнять ряд операций по проектированию АСУ ТП параллельно. Данная логика легла в основу концепции LEAP – рациональной реализации проектов по автоматизации. «LEAP предполагает сделать независящими друг от друга физическую поставку оборудования и программное конфигурирование, — поясняет Сергей Попов (Honeywell). — Это становится возможным благодаря использованию универсальных модулей ввода–вывода, которые впоследствии можно конфигурировать программным путем. Шкафы приобретаются, исходя из необходимого количества модулей, а определение их функционала и привязка к полевому КИП проводятся впоследствии, после стадии «заморозки» базы данных КИП. Это позволяет значительно ускорить процесс заказа оборудования на заводе и, таким образом, сократить общее время поставки. Кроме того, технология универсальных модулей ввода-вывода позволяет снизить потребность в кроссовых шкафах или обойтись совсем без них, не говоря уже о возможности вносить поздние изменения в конфигурацию системы, не изменяя заказную спецификацию.

Второй важный момент — виртуализация, позволяющая существенно сократить количество серверов, что в конечном итоге снижает потребление энергии и, соответственно, потребность в охлаждении, уменьшает габариты оборудования и упрощает поддержание информационной безопасности. Кроме этого снижается риск устаревания выбранных платформ серверов, так как обеспечивается возможность запуска виртуальной машины под любой версией операционной системы.

Третий компонент концепции LEAP — использование облачного проектирования. На период выполнения проекта мы предоставляем мощности своих дата-центров и виртуальную платформу для проектирования. Это избавляет от необходимости тратить месяцы на развертывание оборудования на удаленных площадках. К тому же можно привлекать к работе лучших специалистов, где бы они ни находились».

Компания Schneider Electric также предлагает несколько методов для оптимизации временных затрат на проектирование. Один из них — использование распределенных систем управления (РСУ, DCS).

DCS Foxboro, операторская (фото Schneider Electric) DCS Foxboro, операторская (фото Schneider Electric)

«РСУ позволяют в большинстве случаев быстрее разработать и внедрить систему автоматизации больших объектов, что в конечном счете может быть выгоднее заказчику, несмотря на более высокую стоимость по сравнению с архитектурой ПЛК-SCADA, — поясняет Ян Сухих. — Такой эффект в РСУ достигается за счет автоматизации процесса проектирования программного обеспечения для программно-логического контроллера (ПЛК) и системы визуализации. Schneider Electric предлагает две DCS системы: PlantStruxure PES (для небольших и средних систем) и Foxboro EVO (для средних и крупных систем).

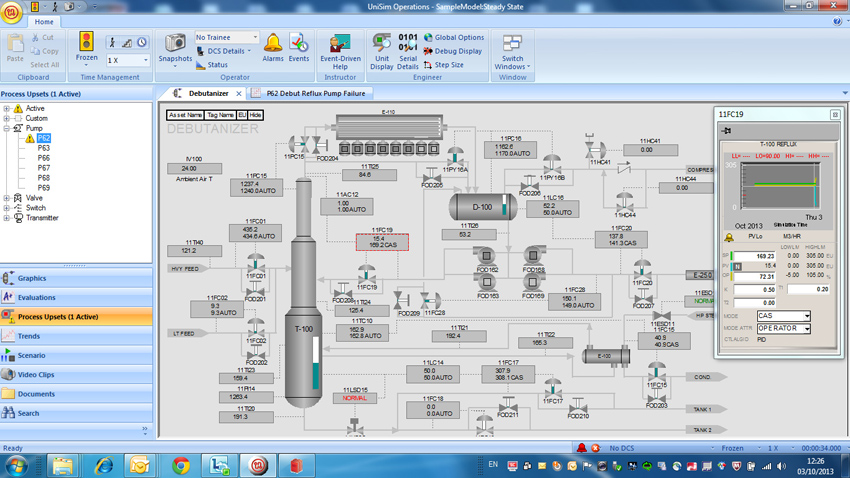

Другой метод — использование компьютерных моделей для отладки работы системы автоматизации. Для компьютерного моделирования технологических процессов Schneider Electric предлагает набор программных продуктов под торговой маркой SimSci. Отрабатывая алгоритмы контроллеров на компьютерной модели, можно значительно снизить время пусконаладочных работ и минимизировать технические риски».

Диспетчерский центр на базе Wonderware / Intouch и Archestra (фото Schneider Electric) Диспетчерский центр на базе Wonderware / Intouch и Archestra (фото Schneider Electric)

Еще один способ сократить сроки проектирования — тиражирование. Если система автоматизации является тиражируемой (например, АСУ для нефтеперекачивающих станций), то оптимизация процессов разработки заключается в использовании типовых проектных и программных решений. При этом могут использоваться различные САПР и/или специально разработанные макросы, позволяющие многократно снизить нагрузку на проектировщиков.

«Конечно, тиражирование целесообразно при долгосрочном сотрудничестве заказчика и подрядчика(-ов), так как требует серьезных инвестиций в разработку САПР и грамотной унификации и стандартизации применяемых решений, — отмечает Ян Сухих. — Такой подход, на мой взгляд, чрезвычайно выгоден обеим сторонам. Заказчик получает снижение затрат на разработку проекта, минимизацию технических рисков, значительное снижение сроков разработки и внедрения системы автоматизации, подрядчик же получает очень весомое преимущество на тендерах».

Современные рабочие места должны сделать профессию оператора более привлекательной (фото Honeywell) Современные рабочие места должны сделать профессию оператора более привлекательной (фото Honeywell)

Финансы и техническая политика

Еще одна проблема для рынка систем автоматизации — отсутствие внятной технической политики и недостаток финансирования в компаниях клиентов. Данная проблема актуальна для многих предприятий теплоэнергетики, угольной промышленности и гидроэнергетики, финансирование которых начало восстанавливаться лишь в последние годы.

«Как правило, реконструкция предприятий происходит в несколько этапов, между которыми могут пройти годы, поэтому крайне важно уже на начальных стадиях иметь стратегические планы развития предприятия в целом и АСУ ТП в частности, — считает Ян Сухих. — Эти планы должны учитываться в дальнейшем при выборе технологического оборудования, закупке комплектных систем автоматизации, исполнительных механизмов и т.д.

В реальности на большинстве предприятий технологическое оборудование выбирают без оглядки на его будущую интеграцию в комплексную АСУ ТП. Потом, при проектировании систем автоматизации, выясняется, что оборудование не имеет возможности интеграции или интеграция возможна не в полном объеме. Все это выливается в снижение качества комплексной АСУ и невозможность добиться желаемой функциональности. В дальнейшем это приводит к снижению эффективности управления предприятием и, как следствие, финансовым потерям».

По мнению Яна Сухих, еще одна распространенная проблема — «ямочный ремонт» при недостатке финансирования. Многие клиенты предпочитают в такой ситуации выполнить весь комплекс работ, но на самом дешевом оборудовании и программном обеспечении. Однако выбор дешевого программно-технического комплекса — это всегда большое количество скрытых ограничений. Через год-два, когда потребуется расширение системы, есть высокая вероятность того, что придется полностью заменить установленное оборудование.

«Наш опыт подсказывает, что выгоднее сделать 50-80% работ, но на оборудовании, которое позволит в дальнейшем безболезненно расширять функционал системы», — подчеркивает Ян Сухих.

Новые системы автоматизации способны существенно улучшить бизнес-результаты компаний ТЭК (фото Honeywell)

В некоторых случаях техническая политика предприятия страдает излишней регламентированностью. В отраслях, где цена ошибки очень велика (к примеру, нефтегаз и генерация), предприятия идут по пути максимальной стандартизации и регламентируют все применяемые решения, функции систем, методики приемки. Когда этот процесс доходит до крайности, «зарегламентированность» становится проблемой. В этом случае внедрение любых новых технологий становится чрезвычайно трудоемким и требует длительных испытаний на полигонах заказчика, тем самым замедляя развитие АСУ. По мнению экспертов, здесь важно соблюдать золотую середину: нельзя допускать полной свободы выбора применяемых ПТК, но и регламентировать требования к каждому «винтику» явно излишне.

Кадровые проблемы заказчика

На многих объектах заказчик хочет получить абсолютно «неубиваемую» систему, мотивируя это низкой квалификацией оперативного персонала и желанием застраховаться от возможных ошибок. Крупные игроки рынка систем автоматизации стараются идти навстречу таким пожеланиям: реализуют дополнительные защиты, блокировки. Но нужно понимать, что абсолютной защиты от ошибок «человеческого фактора» не существует. Чем сложнее система, тем выше требования к квалификации операторов и сервисных инженеров. При этом обучение персонала не всегда выгодно заказчику, так как, получив новые знания, сотрудник может потребовать повышения заработной платы или сменить место работы.

На рынке систем автоматизации сегодня жесткая конкуренция во всех ценовых диапазонах (фото Honeywell)

«Выходом в такой ситуации может стать привлечение сторонних сервисных компаний, — говорит Ян Сухих. — Например, в Schneider Electric есть сервисный департамент, который занимается обслуживанием систем автоматизации на предприятиях заказчика. Он обеспечивает гарантированное время восстановления системы после сбоя, круглосуточную техническую поддержку, профилактические работы и модернизацию устаревших систем».

В Honeywell для решения проблемы дефицита квалифицированных кадров предлагают, с одной стороны, обеспечить возможность удаленной работы (к примеру, с помощью решения Collaboration Station), что облегчает задачу поиска специалистов высокого уровня для работы на удаленных объектах. С другой стороны, здесь делают упор на создание для операторов АСУ рабочих мест с современным высокотехнологичным дизайном, что должно повысить привлекательность профессии оператора для молодежи или выделить конкретного работодателя на рынке труда.

В любом случае при проектировании систем автоматизации компаниям приходится учитывать множество вопросов будущей эксплуатации, в том числе и квалификацию оперативного и сервисного персонала на предприятиях заказчиков. Внимание к деталям обеспечивает разработчикам заметное конкурентное преимущество.

Екатерина Зубкова

На заставке: DCS Foxboro, аппаратная часть (фото Schneider Electric)

(С) Медиапортал сообщества ТЭК www.EnergyLand.info

Применение сварных отводов

|

|

|

О проекте

Размещение рекламы на портале

Баннеры и логотипы "Energyland.info" |

|